Spuitgietoppervlakteafwerking volgens SPI- en VDI-classificatiesystemen – glanzende, halfglanzende, matte en gestructureerde oppervlakteafwerking.

Inhoud die in dit artikel wordt behandeld

Wat zijn spuitgietoppervlakken?

Ispuitgietoppervlakteafwerkingis van cruciaal belang voor een succesvol onderdeelontwerp en wordt om esthetische en functionele redenen gebruikt bij kunststof spuitgietonderdelen voor technische producten.De oppervlakteafwerking verbetert het uiterlijk en het gevoel van een product, aangezien de waargenomen waarde en kwaliteit van het product toenemen met een geschikte oppervlakteafwerking.

Plastic behuizing (bron: XR USA-klant)

Waarom oppervlakteafwerkingen gebruiken bij spuitgieten?

Om de esthetiek van onderdelen te vergroten

Onderdeelontwerpers kunnen texturen gebruiken voor verschillende esthetische doeleinden.Een gladde of matte oppervlaktestructuur verbetert het uiterlijk en geeft het een gepolijst uiterlijk.Het dekt ook fouten die worden veroorzaakt door spuitgietproducten, zoals markeringen bij het bewerken van gereedschappen, putmarkeringen, laslijnen, vloeilijnen en schaduwmarkeringen.Onderdelen met een uitstekende oppervlaktekwaliteit spreken klanten vanuit zakelijk oogpunt meer aan.

Om de functionaliteit van onderdelen te verbeteren

Naast de esthetische overwegingen die een rol spelen bij het kiezen van een spuitgietoppervlakteafwerking, zijn er ook belangrijke praktische overwegingen.

Het ontwerp kan een stevige grip vereisen voor een optimale werking.Getextureerde kunststofafwerkingen verbeteren de gripkwaliteit.Daarom worden oppervlaktebehandelingen door spuitgieten vaak toegepast op antislipproducten.Een getextureerde schimmel kan ook helpen bij het ontsnappen van opgesloten gassen.

Een gladde SPI-oppervlakteafwerking kan ervoor zorgen dat de verf afbladdert.Een ruw oppervlak kan er echter voor zorgen dat de verf beter hecht aan het vormstuk.Een gestructureerde SPI-oppervlaktebehandeling verhoogt ook de sterkte en veiligheid van het onderdeel.

Textuur heeft verschillende voordelen, waaronder:

- Kunststof vloeiplooien—Deze vouwen kunnen worden verwijderd door textuurdikte toe te voegen, terwijl de sterkte en antislipeigenschappen worden vergroot.

- Verbeterde grip—Het toevoegen van textuur aan het onderdeel maakt het hanteren eenvoudiger, waardoor de bruikbaarheid en veiligheid bij specifieke toepassingen toeneemt.

- Hechting van verf—Verf hecht stevig aan een gestructureerd object tijdens het daaropvolgende gieten.

- Ondersnijdingen maken—Als je een deel hebt dat niet consequent naar de bewegende helft van een vorm komt, kan texturering op elk oppervlak voor de nodige pu zorgenll.

Specificaties voor oppervlakteafwerking van spuitgietgereedschap

De meest gebruikelijke manier om spuitgietoppervlakken te specificeren is door gebruik te maken vanPIA (of SPI), VDIEnMold-technormen.Fabrikanten, fabrikanten en ontwerpingenieurs van spuitgietmatrijzen over de hele wereld erkennen deze drie normen en PIA-normen komen iets vaker voor en staan algemeen bekend als “SPI-kwaliteiten”.

Glanzende afwerking – klasse A – diamantafwerking

(SPI-AB spuitgietoppervlakteafwerking)

Deze afwerkingen van klasse “A” zijn glad, glanzend en het duurst.Voor deze kwaliteiten zijn geharde gereedschapsstalen mallen nodig, die worden gepolijst met verschillende soorten diamantpolijsting.Vanwege de fijnkorrelige polijstpasta en de willekeurig gerichte roterende polijstmethode zal het geen duidelijke textuur hebben en lichtstralen verspreiden, wat een zeer glanzende afwerking oplevert.Deze worden ook wel “Diamond finish” of “buff finish” of “A finish” genoemd

| Finish | SPI-standaard | Afwerkingsmethode | Oppervlakteruwheid (Ra-waarde) |

| Zeer hoogglanzende afwerking | A1 | Diamantpolijstkorrel 6000 | 0,012 tot 0,025 |

| Hoogglanzende afwerking | A2 | Diamantpolijstkorrel 3000 | 0,025 tot 0,05 |

| Normale glanzende afwerking | A3 | Diamantpolijstkorrel 1200 | 0,05 tot o,1 |

SPI-glansgraden zijn om cosmetische en functionele redenen geschikt voor producten met een gladde oppervlakteafwerking.A2 is bijvoorbeeld de meest voorkomende diamantafwerking die in de industrie wordt gebruikt, wat resulteert in goede visueel aantrekkelijke onderdelen met een goede lossing.Bovendien worden oppervlakteafwerkingen van klasse “A” gebruikt op optische onderdelen zoals lenzen, spiegels en vizieren.

Halfglanzende afwerking – klasse B

(figuur 2.SPI-AB Spuitgietoppervlakteafwerking)

Deze halfglanzende afwerkingen zijn ideaal voor het verwijderen van bewerkings-, vorm- en gereedschapssporen tegen redelijke gereedschapskosten.Deze oppervlakteafwerkingen worden geproduceerd met behulp van verschillende soorten schuurpapier die met lineaire beweging worden aangebracht, waardoor een lineair patroon ontstaat zoals weergegeven in figuur 2.

| Finish | SPI-standaard | Afwerkingsmethode | Oppervlakteruwheid (Ra-waarde) |

| Fijne semi-glanzende afwerking | B1 | 600 korrelig papier | 0,05 tot 0,1 |

| Medium semi-glanzende afwerking | B2 | 400 korrelig papier | 0,1 tot 0,15 |

| Normale emi glanzende afwerking | B3 | 320 korrelig papier | 0,28 tot 0,32 |

SPI(B 1-3) halfglanzende oppervlakteafwerkingen geven een goed visueel uiterlijk en verwijderen schimmelsporen.Deze worden vaak gebruikt in onderdelen die geen decoratief of visueel belangrijk onderdeel van het product zijn.

Matte afwerking – klasse C

Dit zijn de meest economische en populaire oppervlakteafwerkingen, gepolijst met fijn steenpoeder.Het wordt ook wel steenafwerking genoemd en zorgt voor een goede lossing en helpt bewerkingssporen te verbergen.Klasse C is ook de eerste stap van de oppervlakteafwerkingen van klasse A en B.

| Finish | SPI-standaard | Afwerkingsmethode | Oppervlakteruwheid (Ra-waarde) |

| Medium matte afwerking | C1 | Korrelsteen 600 | 0,35 tot 0,4 |

| Medium matte afwerking | C2 | 400 korrelig papier | 0,45 tot 0,55 |

| Normale matte afwerking | C3 | 320 korrelig papier | 0,63 tot 0,70 |

Structuurafwerking – klasse D

Het geeft het onderdeel een redelijk esthetisch uiterlijk en wordt veel gebruikt in industriële onderdelen en consumptiegoederen.Deze zijn geschikt voor onderdelen zonder specifieke visuele eisen.

| Finish | SPI-standaard | Afwerkingsmethode | Oppervlakteruwheid (Ra-waarde) |

| Satijnen textuurafwerking | D1 | 600 steen vóór het droogstralen van glasparel#11 | 0,8 tot 1,0 |

| Droge textuurafwerking | D2 | 400 steen vóór het droogstralen van glas #240 oxide | 1,0 tot 2,8 |

| Ruwe textuurafwerking | D3 | 320 steen vóór droogstralen #24 oxide | 3,2 tot 18,0 |

Niemand heeft ooit gezegd dat het ontwerpen en vervaardigen van vormdelen eenvoudig was.Ons doel is om u er snel en met kwaliteitsonderdelen doorheen te loodsen.

VDI-spuitgietoppervlakteafwerking

VDI 3400 Surface Finish (algemeen bekend als VDI-oppervlakteafwerking) verwijst naar de matrijstextuurnorm die is vastgesteld door Verein Deutscher Ingenieure (VDI), de Vereniging van Duitse Ingenieurs.De VDI 3400-oppervlakteafwerking wordt bij de matrijsbewerking voornamelijk verwerkt door middel van Electrical Discharge Machining (EDM).Het kan ook worden gedaan via de traditionele textuurmethode (zoals in SPI).Hoewel de normen zijn vastgesteld door de vereniging van Duitse ingenieurs, wordt deze algemeen gebruikt door gereedschapsmakers overal, inclusief Noord-Amerika, Europa en Azië.

VDI-waarden zijn gebaseerd op de oppervlakteruwheid.Op de afbeelding zien we verschillende texturen van de oppervlakteafwerking met variërende waarden van oppervlakteruwheid.

| VDI-waarde | Beschrijving | Toepassingen | Oppervlakteruwheid (Ra µm) |

| 12 | 600 Steen | Laagglanzende onderdelen | 0,40 |

| 15 | 400 Steen | Laagglanzende onderdelen | 0,56 |

| 18 | Drooggestraalde glaskraal | Satijnen afwerking | 0,80 |

| 21 | Droogstralen #240 Oxide | Doffe afwerking | 1.12 |

| 24 | Droogstralen #240 Oxide | Doffe afwerking | 1,60 |

| 27 | Droogstralen #240 Oxide | Doffe afwerking | 2.24 |

| 30 | Droogstralen #24 Oxide | Doffe afwerking | 3.15 |

| 33 | Droogstralen #24 Oxide | Doffe afwerking | 4,50 |

| 36 | Droogstralen #24 Oxide | Doffe afwerking | 6.30 uur |

| 39 | Droogstralen #24 Oxide | Doffe afwerking | 9.00 uur |

| 42 | Droogstralen #24 Oxide | Doffe afwerking | 12.50 uur |

| 45 | Droogstralen #24 Oxide | Doffe afwerking | 18.00 uur |

Conclusie

Van de twee categorieën spuitgietoppervlakafwerkingen worden SPI-klasse A en B als de gladste beschouwd, met een zeer lage oppervlakteruwheid, en zijn ze duurder.Terwijl VDI 12, de hoogste kwaliteit VDI, vanuit het oogpunt van oppervlakteruwheid gelijk is aan de SPI C-kwaliteit.

Niemand heeft ooit gezegd dat het ontwerpen en vervaardigen van vormdelen eenvoudig was.Ons doel is om u er snel en met kwaliteitsonderdelen doorheen te loodsen.

Hoe kiest u een geschikte oppervlakteafwerking voor spuitgieten?

Kies oppervlakteafwerkingen voor spuitgieten door rekening te houden met de functie van het onderdeel, het gebruikte materiaal en de visuele vereisten.Het merendeel van het typische kunststof spuitgegoten materiaal kan een verscheidenheid aan oppervlakteafwerkingen hebben.

De selectie van de oppervlakteafwerking moet worden vastgesteld in de vroege ontwerpfase van het productontwerp, omdat het oppervlak de materiaalkeuze en de diepgang bepaalt, waardoor de gereedschapskosten worden beïnvloed.Een grove of gestructureerde afwerking heeft bijvoorbeeld een grotere trekhoek nodig, zodat het onderdeel uit de mal kan worden geworpen.

Dus wat zijn de belangrijkste factoren waarmee u rekening moet houden bij het kiezen van de oppervlakteafwerking voor spuitgietkunststoffen?

Glanzende afwerking klasse A (bron:XR USA-klant)

Gereedschapskosten

De oppervlakteafwerking en het materiaal hebben een aanzienlijke invloed op het gereedschapsontwerp en de kosten, dus overweeg en evalueer de functionaliteit in termen van oppervlak al vroeg bij het ontwerp van de uitvoeringsvorm.Als de oppervlakteafwerking cruciaal is voor de functionaliteit ervan, houd dan rekening met de oppervlakteafwerking in de conceptuele fasen van het productontwerp.

Veel onderdelen van het spuitgietproces zijn geautomatiseerd, maar polijsten vormt hierop een uitzondering.Alleen de eenvoudigste vormen kunnen automatisch worden gepolijst.Polijsters beschikken nu over betere apparatuur en materialen om mee te werken, maar het proces blijft arbeidsintensief.

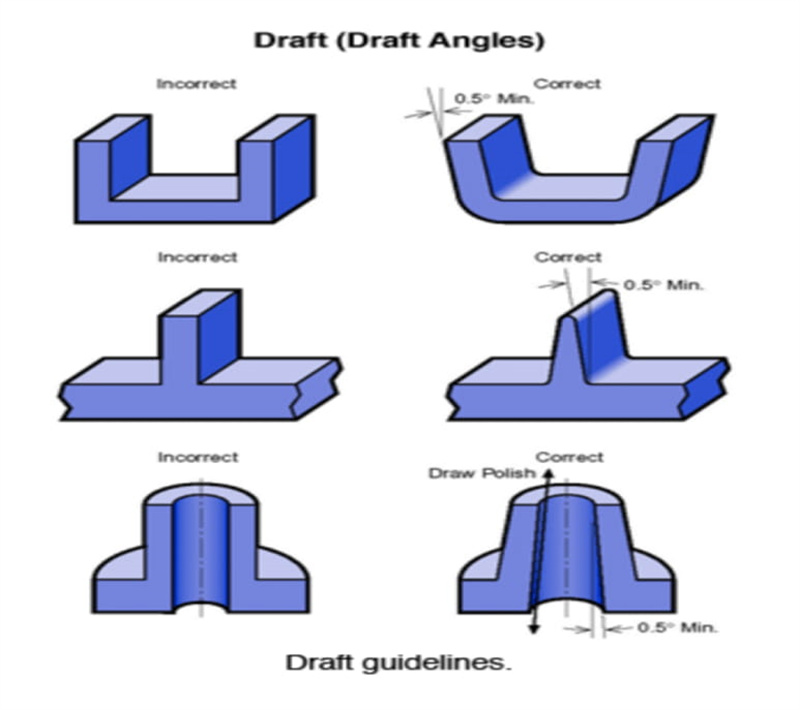

Diepgangshoek

De meeste onderdelen vereisen een diepgangshoek van 1½ tot 2 graden

Dit is een vuistregel die geldt voor vormdelen met een diepte tot 2 inch.Bij dit formaat is een diepgang van ongeveer 1½ graden voldoende om onderdelen gemakkelijk uit de mal te kunnen halen.Dit helpt schade aan de onderdelen te voorkomen wanneer het thermoplastische materiaal krimpt.

Materiaal gereedschapsvorm

Het matrijsgereedschap heeft een grote invloed op de gladheid van het oppervlak van het spuitgietwerk.Een mal kan van verschillende metalen worden gemaakt, hoewel staal en aluminium het populairst zijn.De effecten van deze twee metalen op gegoten plastic componenten zijn enorm verschillend.

Over het algemeen kan gehard gereedschapsstaal een gladde kunststofafwerking produceren in vergelijking met gereedschappen van aluminiumlegeringen.Overweeg daarom stalen mallen als de stukken een esthetische functie hebben die een lage oppervlakteruwheid vereist.

Vormmateriaal

Er is een breed scala aan spuitgietkunststoffen beschikbaar voor allerlei onderdelen en functies.Niet alle kunststoffen kunnen echter dezelfde oppervlakteafwerking bij het spuitgieten bereiken.Sommige polymeren zijn beter geschikt voor gladde afwerkingen, terwijl andere beter geschikt zijn om op te ruwen voor een meer gestructureerd oppervlak.

Chemische en fysische eigenschappen verschillen tussen spuitgietmaterialen.De smelttemperatuur is bijvoorbeeld een cruciale factor in het vermogen van een materiaal om een bepaalde oppervlaktekwaliteit te geven.Additieven hebben ook invloed op de uitkomst van een voltooid product.Daarom is het van cruciaal belang om de verschillende materialen te evalueren voordat u een oppervlaktetextuur kiest.

Bovendien kunnen materiaaladditieven zoals vulstoffen en pigmenten de oppervlakteafwerking van een gegoten object beïnvloeden.De tabellen in de volgende sectie illustreren de toepasbaarheid van verschillende spuitgietmaterialen voor verschillende SPI-afwerkingsaanduidingen.

Materiaalgeschiktheid voor oppervlakteafwerking van klasse SPI-A

| Materiaal | A-1 | A-2 | A-3 |

| buikspieren | Gemiddeld | Gemiddeld | Goed |

| Polypropyleen (PP) | Niet aangeraden | Gemiddeld | Gemiddeld |

| Polystyreen (PS) | Gemiddeld | Gemiddeld | Goed |

| HDPE | Niet aangeraden | Gemiddeld | Gemiddeld |

| Nylon | Gemiddeld | Gemiddeld | Goed |

| Polycarbonaat (PC) | Gemiddeld | Goed | Uitstekend |

| Polyurethaan (TPU) | Niet aangeraden | Niet aangeraden | Niet aangeraden |

| Acryl | Uitstekend | Uitstekend | Uitstekend |

Materiaalgeschiktheid voor oppervlakteafwerking van klasse SPI-B

| Materiaal | B-1 | B-2 | B-3 |

| buikspieren | Goed | Goed | Uitstekend |

| Polypropyleen (PP) | Goed | Goed | Uitstekend |

| Polystyreen (PS) | Uitstekend | Uitstekend | Uitstekend |

| HDPE | Goed | Goed | Uitstekend |

| Nylon | Goed | Uitstekend | Uitstekend |

| Polycarbonaat (PC) | Goed | Goed | Gemiddeld |

| Polyurethaan (TPU) | Niet aangeraden | Gemiddeld | Gemiddeld |

| Acryl | Goed | Goed | Goed |

Materiaalgeschiktheid voor oppervlakteafwerking van klasse SPI-C

| Materiaal | C-1 | C-2 | C-3 |

| buikspieren | Uitstekend | Uitstekend | Uitstekend |

| Polypropyleen (PP) | Uitstekend | Uitstekend | Uitstekend |

| Polystyreen (PS) | Uitstekend | Uitstekend | Uitstekend |

| HDPE | Uitstekend | Uitstekend | Uitstekend |

| Nylon | Uitstekend | Uitstekend | Uitstekend |

| Polycarbonaat (PC) | Gemiddeld | Niet aangeraden | Niet aangeraden |

| Polyurethaan (TPU) | Goed | Goed | Goed |

| Acryl | Goed | Goed | Goed |

Materiaalgeschiktheid voor oppervlakteafwerking van klasse SPI-D

| Materiaal | D-1 | D-2 | D-3 |

| buikspieren | Uitstekend | Uitstekend | Goed |

| Polypropyleen (PP) | Uitstekend | Uitstekend | Uitstekend |

| Polystyreen (PS) | Uitstekend | Uitstekend | Goed |

| HDPE | Uitstekend | Uitstekend | Uitstekend |

| Nylon | Uitstekend | Uitstekend | Goed |

| Polycarbonaat (PC) | Uitstekend | Niet aangeraden | Niet aangeraden |

| Polyurethaan (TPU) | Uitstekend | Uitstekend | Goed |

| Acryl | Gemiddeld | Gemiddeld | Gemiddeld |

Vormparameters

Injectiesnelheid en temperatuur zijn om verschillende redenen van invloed op de oppervlakteafwerking.Wanneer u hoge injectiesnelheden combineert met hogere smelt- of matrijstemperaturen, zal het resultaat een verbeterde glans of gladheid van het oppervlak van het onderdeel zijn.In werkelijkheid verbetert een hoge injectiesnelheid de algehele glans en gladheid.Bovendien kan het snel vullen van een matrijsholte minder zichtbare laslijnen en een sterke esthetische kwaliteit voor uw onderdeel opleveren.

Het bepalen van de oppervlakteafwerking van een onderdeel is een integrale overweging in de algehele productontwikkeling en moet tijdens het ontwerpproces worden doordacht om de gewenste resultaten te bereiken.Heeft u nagedacht over het eindgebruik van uw spuitgietonderdeel?

Laat Xiamen Ruicheng u helpen bij het kiezen van een oppervlakteafwerking die de esthetiek en functionaliteit van uw onderdeel verbetert.

Posttijd: 22 mei 2023